Установки подготовки газа

м (Adm machinebook переименовал страницу Портал:Мануфактура/Установки подготовки газа в Установки подготовки газа без оставления перенаправ…) |

|||

| Строка 1: | Строка 1: | ||

[[Файл:Upg(1).jpg|200px|thumb|right|Установка подготовки газа]] | [[Файл:Upg(1).jpg|200px|thumb|right|Установка подготовки газа]] | ||

| − | Установки применяются для подготовки попутного газа нефтяных месторождений с целью последующей транспортировки и использования в качестве топлива для нагревательного оборудования промышленного и коммунально-бытового назначения. | + | ''Установки применяются'' для подготовки попутного газа нефтяных месторождений с целью последующей транспортировки и использования в качестве топлива для нагревательного оборудования промышленного и коммунально-бытового назначения. |

Производительность по газу 50-500 тыс. м2/сут. Установки подготовки газа применяются как единый комплекс, состоящий из одной или нескольких технологических линий и оборудования общего технологического назначения. | Производительность по газу 50-500 тыс. м2/сут. Установки подготовки газа применяются как единый комплекс, состоящий из одной или нескольких технологических линий и оборудования общего технологического назначения. | ||

| − | Для осушки газа принимаются следующие основные типовые способы: | + | '''Для осушки газа принимаются следующие основные типовые способы:''' |

| − | абсорбционная осушка (установка абсорбционной осушки); | + | *абсорбционная осушка (установка абсорбционной осушки); |

| − | адсорбционная осушка (установка адсорбционной осушки); | + | *адсорбционная осушка (установка адсорбционной осушки); |

| − | низкотемпературная сепарация (установка низкотемпературной сепарации). | + | *низкотемпературная сепарация (установка низкотемпературной сепарации). |

Выбор способа осушки газа зависит от состава сырья и требований к конечному продукту. Подготовленный газ (природный или нефтяной) должен удовлетворять требованиям ГОСТ 5542-87 «Газы горючие природные для промышленного и коммунально-бытового назначения» при использовании его в качестве сырья и топлива или ОСТ 51.40-92 «Газы горючие, природные, поставляемые и транспортируемые по магистральным газопроводам» при подаче его в магистральный газопровод. | Выбор способа осушки газа зависит от состава сырья и требований к конечному продукту. Подготовленный газ (природный или нефтяной) должен удовлетворять требованиям ГОСТ 5542-87 «Газы горючие природные для промышленного и коммунально-бытового назначения» при использовании его в качестве сырья и топлива или ОСТ 51.40-92 «Газы горючие, природные, поставляемые и транспортируемые по магистральным газопроводам» при подаче его в магистральный газопровод. | ||

| Строка 22: | Строка 22: | ||

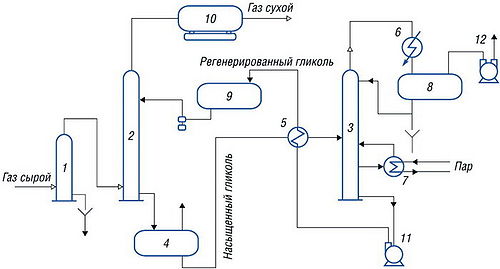

[[Файл:Og2.jpg|500px|thumb|left|Принципиальная схема установки абсорбционной осушки газа]] | [[Файл:Og2.jpg|500px|thumb|left|Принципиальная схема установки абсорбционной осушки газа]] | ||

| − | ==Устройство и работа== | + | ===Устройство и работа=== |

Сырой газ со сборного пункта поступает во входной (первичный) сепаратор 1, где от него отделяется жидкая фаза и далее поступает в абсорбер 22, где он осушается, контактируя с раствором концентрированного гликоля. | Сырой газ со сборного пункта поступает во входной (первичный) сепаратор 1, где от него отделяется жидкая фаза и далее поступает в абсорбер 22, где он осушается, контактируя с раствором концентрированного гликоля. | ||

| Строка 28: | Строка 28: | ||

В схему входит колонна регенерации насыщенного гликоля 23, а также теплообменники 5, 6, 7, насосы 11, 12 и емкостное оборудование 8, 9. | В схему входит колонна регенерации насыщенного гликоля 23, а также теплообменники 5, 6, 7, насосы 11, 12 и емкостное оборудование 8, 9. | ||

| − | ==Перечень основного технологического оборудования, входящего в состав установки:== | + | ===Перечень основного технологического оборудования, входящего в состав установки:=== |

Газосепаратор Ppmax=6,3 МПа, Dc=800 мм 2шт. | Газосепаратор Ppmax=6,3 МПа, Dc=800 мм 2шт. | ||

| Строка 34: | Строка 34: | ||

Десорбер Dд=400 мм, Нд=7700 мм 2 шт. | Десорбер Dд=400 мм, Нд=7700 мм 2 шт. | ||

Фазный разделитель Dp=1200 мм, Lp=2600 мм 1 шт. | Фазный разделитель Dp=1200 мм, Lp=2600 мм 1 шт. | ||

| − | |||

| − | |||

| − | |||

===Установка адсорбционной осушки газа=== | ===Установка адсорбционной осушки газа=== | ||

| − | ==Устройство и работа== | + | ===Устройство и работа=== |

Сырой газ со сборного пункта поступает во входной (первичный) сепаратор 4, где от него отделяется жидкая фаза, далее влажный газ поступает в адсорбер 1, где он проходит снизу вверх через слой адсорбента – твердого вещества, поглощающего пары воды. | Сырой газ со сборного пункта поступает во входной (первичный) сепаратор 4, где от него отделяется жидкая фаза, далее влажный газ поступает в адсорбер 1, где он проходит снизу вверх через слой адсорбента – твердого вещества, поглощающего пары воды. | ||

| Строка 51: | Строка 48: | ||

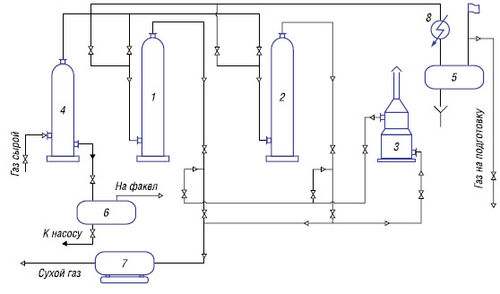

[[Файл:Upg2.jpg|500px|thumb|left|Принципиальная схема установки адсорбционной осушки газа]] | [[Файл:Upg2.jpg|500px|thumb|left|Принципиальная схема установки адсорбционной осушки газа]] | ||

| − | ==Перечень основного технологического оборудования, входящего в состав установки:== | + | ===Перечень основного технологического оборудования, входящего в состав установки:=== |

| Строка 60: | Строка 57: | ||

| − | ==Установка низкотемпературной сепарации газа.== | + | ===Установка низкотемпературной сепарации газа.=== |

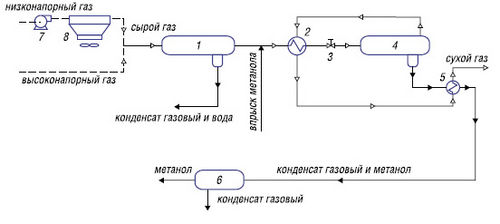

[[Файл:Upg3.jpg|500px|thumb|left|Принципиальная схема установки низкотемпературной сепарации газа]] | [[Файл:Upg3.jpg|500px|thumb|left|Принципиальная схема установки низкотемпературной сепарации газа]] | ||

| Строка 68: | Строка 65: | ||

Водная фаза (т.е. водный раствор ингибитора) и углеводородный конденсат, выделившийся в сепараторе 4, поступают в разделитель 6, где углеводородный конденсат частично дегазируется. Далее конденсат направляют на установку его стабилизации или закачивают в нефтепровод. Отработанный водный раствор ингибитора гидратообразования направляют на установку регенерации. | Водная фаза (т.е. водный раствор ингибитора) и углеводородный конденсат, выделившийся в сепараторе 4, поступают в разделитель 6, где углеводородный конденсат частично дегазируется. Далее конденсат направляют на установку его стабилизации или закачивают в нефтепровод. Отработанный водный раствор ингибитора гидратообразования направляют на установку регенерации. | ||

| − | ==Перечень основного технологического оборудования, входящего в состав установки:== | + | ===Перечень основного технологического оборудования, входящего в состав установки:=== |

Газосеператор Ррмах=6,3 МПа, Дс=800 мм 1 шт. | Газосеператор Ррмах=6,3 МПа, Дс=800 мм 1 шт. | ||

Теплообменник «газ-газ» (труба в трубе) на базе теплообменных элементов ТТОН 1 шт. | Теплообменник «газ-газ» (труба в трубе) на базе теплообменных элементов ТТОН 1 шт. | ||

Версия 18:21, 11 июля 2012

Установки применяются для подготовки попутного газа нефтяных месторождений с целью последующей транспортировки и использования в качестве топлива для нагревательного оборудования промышленного и коммунально-бытового назначения. Производительность по газу 50-500 тыс. м2/сут. Установки подготовки газа применяются как единый комплекс, состоящий из одной или нескольких технологических линий и оборудования общего технологического назначения.

Для осушки газа принимаются следующие основные типовые способы:

- абсорбционная осушка (установка абсорбционной осушки);

- адсорбционная осушка (установка адсорбционной осушки);

- низкотемпературная сепарация (установка низкотемпературной сепарации).

Выбор способа осушки газа зависит от состава сырья и требований к конечному продукту. Подготовленный газ (природный или нефтяной) должен удовлетворять требованиям ГОСТ 5542-87 «Газы горючие природные для промышленного и коммунально-бытового назначения» при использовании его в качестве сырья и топлива или ОСТ 51.40-92 «Газы горючие, природные, поставляемые и транспортируемые по магистральным газопроводам» при подаче его в магистральный газопровод. При недостаточном давлении газа для ведения технологического процесса осушки газа в «голове» процесса может устанавливаться дожимная компрессорная станция (ДКС), а для подачи газа в магистральный газопровод ДКС может устанавливаться в «хвосте» процесса. Проектирование установки осушки газа

Проектирование установки осушки газа проводится для каждого конкретного случая, исходя из состава и начального влагосодержания поступаемого сырья, требований к конечному продукту и конструкции аппаратов и включает в себя: определение необходимой точки росы газа по воде; выбор технологической схемы подготовки газа; расчет количества (концентрации) исходного и отработанного растворов осушителя; выбор (расчет) оборудования для блоков осушки и регенерации.

Установка абсорбционной осушки газа

Устройство и работа

Сырой газ со сборного пункта поступает во входной (первичный) сепаратор 1, где от него отделяется жидкая фаза и далее поступает в абсорбер 22, где он осушается, контактируя с раствором концентрированного гликоля. Осушенный газ, пройдя фильтр для улавливания мелкодисперсного гликоля 10, поступает в магистральный газопровод или подается потребителю. В схему входит колонна регенерации насыщенного гликоля 23, а также теплообменники 5, 6, 7, насосы 11, 12 и емкостное оборудование 8, 9.

Перечень основного технологического оборудования, входящего в состав установки:

Газосепаратор Ppmax=6,3 МПа, Dc=800 мм 2шт. Адсорбер Da=1000 мм, Нa=10000 мм 2 шт. Десорбер Dд=400 мм, Нд=7700 мм 2 шт. Фазный разделитель Dp=1200 мм, Lp=2600 мм 1 шт.

Установка адсорбционной осушки газа

Устройство и работа

Сырой газ со сборного пункта поступает во входной (первичный) сепаратор 4, где от него отделяется жидкая фаза, далее влажный газ поступает в адсорбер 1, где он проходит снизу вверх через слой адсорбента – твердого вещества, поглощающего пары воды. Далее осушенный газ, пройдя фильтр 7 для улавливания уносимых частичек адсорбента, поступает в магистральный газопровод или подается потребителю. Процесс осушки газа осуществляется в течение определенного (12…16 ч) времени. После этого влажный газ пускают через адсорбер 2, а адсорбер 1 отключают и выводят на регенерацию. Для этого из газовой сети отбирается сухой газ и направляется в подогреватель 2, где он нагревается до температуры 180…200°С. Далее газ подается в адсорбер 1, где отбирает влагу от адсорбента, после чего поступает в холодильник 8. Сконденсировавшаяся вода собирается в емкости 5, а газ используется для осушки повторно и т. д. Процесс регенерации адсорбента продолжается 6…7 ч. После этого в течение около 8 ч адсорбер остывает.

Перечень основного технологического оборудования, входящего в состав установки:

1, 2. Адсорбер Dа=1000 мм, Hамах=10000 мм 4 шт. 3. Печь нагрева газа Qп=0, 4 Гкал/ч 2 шт. 4. Газосеператор Ррмах=6,23 МПа; Dс=800 мм 2 шт.

Установка низкотемпературной сепарации газа.

Сырой газ со сборного пункта поступает на первую ступень сепарации во входной сепаратор 1, где от газа отделяется водная фаза и нестабильный углеводородный конденсат. Далее отсепарированный газ поступает в теплообменник 2 типа «газ-газ» для рекуперации холода сдросселированного газа, где охлаждается на 10-15°С и более. Охлажденный газ из теплообменника подают на расширительное устройство (дроссель) 2, после которого его температура вследствие эффекта Джоуля-Томсона понижается еще на 10–20°С. После дроссельного устройства 2 обрабатываемый газ вместе со сконденсировавшейся жидкой фазой поступает в низкотемпературный сепаратор 4, где от него отделяется жидкая фаза (водная и углеводородная), а очищенный от влаги и тяжелых углеводородов (С5+в) холодный газ проходит рекуперативный теплообменник 2 в противотоке с «сырым» газом и далее поступает в газопровод в качестве товарного продукта.

Эффективность охлаждения газа посредством использования процесса изоэнтальпийного расширения газа с рекуперацией холода может достигать 10-12°С на 1 МПа свободного перепада. Впрыск ингибитора гидратообразования (гли-коли, метанол) предусматривается как перед теплообменником 2, так и перед дросселем в объеме, необходимом для обеспечения безгидратного режима эксплуатации технологического оборудования.

Водная фаза (т.е. водный раствор ингибитора) и углеводородный конденсат, выделившийся в сепараторе 4, поступают в разделитель 6, где углеводородный конденсат частично дегазируется. Далее конденсат направляют на установку его стабилизации или закачивают в нефтепровод. Отработанный водный раствор ингибитора гидратообразования направляют на установку регенерации.

Перечень основного технологического оборудования, входящего в состав установки:

Газосеператор Ррмах=6,3 МПа, Дс=800 мм 1 шт. Теплообменник «газ-газ» (труба в трубе) на базе теплообменных элементов ТТОН 1 шт. Дроссельное устройство 1 шт. Газосеператор Ррмах=4,0 МПа, Дс=1200 мм 1 шт.